Технологии изготовления композитных изделий

Выбор технологии формовки композитной детали определяется ее конструктивными особенностями, используемым типом армирующего материала, наконец, типом связующего.

Наиболее распространены следующие методы.

1. Ручная формовка

В подготовленную матрицу производится выкладка вручную армирующего материала, смоченного связующей смесью (как правило, смола и отверждающий агент). После прикатки материала к поверхности матрицы и удаления воздушных включений изделие оставляют на полимеризацию, которая может происходить как в обычных условиях при комнатной температуре, так и с использованием вакуумного обжатия, а также нагрева формы с изделием.

Достоинства метода – минимум используемого оборудования, оперативный контроль качества укладки материала.

Недостатки – низкая производительность, сильная зависимость качества изделий от квалификации персонала, повышенное воздействие на персонал вредных веществ, выделяемых из отверждающейся смолы.

2. Напыление ламината

Нанесение смеси смолы и отрезков армирующего волокна в матрицу с использованием специальной установки и комбинированного пистолета-распылителя.

Установка подготавливает необходимое количество связующего, подает его в распылитель, в котором параллельно производится генерация рубленных стекловолокон требуемой длины (как правило, от 3 до 50 мм). Отрезки стекловолокна и аэрозоль смолы, вылетая из сопел пистолета, смешиваются в воздухе и прилипают на поверхность формы. После нанесения всего материала требуемой толщины производится его прикатка, удаление воздушных пузырей и полимеризация.

Метод значительно ускоряет производительность, однако ему присущ и целый ряд недостатков. Прежде всего, изделия, полученные методом напыления, страдают избытком смолы, как следствие, недостаточной прочностью – ее максимум в стеклопластике достигается при соотношении смола/волокно около 30/70, а метод напыления дает в лучшем случае 55/45. Избыток смолы увеличивает удельную стоимость материала, затраченного на изделие.

Кроме этого, данная технология – наиболее "ядовитая", поскольку испарение вредных веществ с поверхности аэрозольных частиц во время напыления многократно превышает этот показатель для ручного и других методов ламинирования. Без серьезных средств защиты здесь не обойтись.

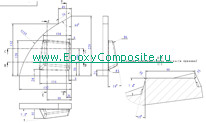

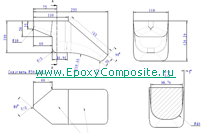

3. Метод инжекции смолы в закрытую форму (Resin Transfer Molding, RTM-метод)

Армирующий материал укладывается на матрицу в виде заранее заготовленных выкроек. Затем укладывается пуансон, который прижимается к матрице при помощи прижимов. Смола подается в полость формы под рассчитанным давлением. Иногда, для облегчения прохода смолы через материал используется вакуум, который создается внутри формы. Как только смола пропитала весь армирующий материал, инжекцию останавливают и ламинат оставляют в форме до полного отверждения. Отверждение может проходить при обычной или повышенной температурах.

Достоинства метода – изготовление деталей с двумя поверхностями высокого качества в связи с использованием закрытых форм. Качество пропитки обеспечивается контрольным оборудованием, управляющим подачей смолы и температурным режимом. Практически отсутствуют вредные выбросы в воздух производственного помещения.

Недостатки – дорогой метод, необходим точный расчет требуемого количества армирующего наполнителя, а также обеспечение аккуратной выкладки выкроек в форму.

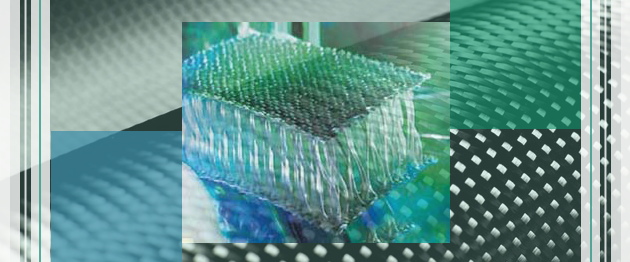

4. Метод вакуумной инфузии (RFI)

Почти аналог метода RTM, но без необходимости использования форм "матрица-пуансон".

Форма с уложенным в нее армирующим материалом помещается под вакуумный мешок, к которому с одной стороны подключена вакуумная станция, с другой – система подачи готовой смеси смолы и отвердителя. При включении вакуума сухой стекломатериал в форме обжимается, смола затягивается в слой стекломатериала, пропитывая его.

Изделия получаются легкие, прочные, но метод предусматривает наличие квалифицированного персонала, определенного оборудования – раскроечной линии для стекломатериала, вакуумной станции, станции подачи смолы с функциями нагрева и смешивания, а также оборудование контроля уровня вакуума и момента наполнения формы.

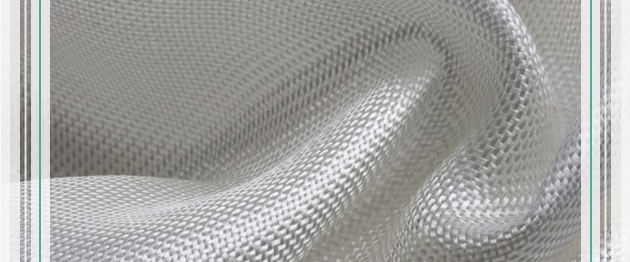

5. Использование препрегов

В данном случае используются не отдельные смола и ткань, а так называемые препреги – предварительно пропитанная смолами стекло- или углеткань. Волокно предварительно пропитывается предкатализированной смолой под высокой температурой и большим давлением.

При низких температурах такие заготовки могут храниться недели и даже месяцы. При этом смола в пре-прегах находится в полутвердом состоянии. При формовании препреги укладываются в матрицу и закрываются вакуумным мешком. После нагрева до 120-180°С смола переходит в текучее состояние, и препрег под действием вакуума принимает нужную форму. При дальнейшем повышении температуры смола полимеризуется.

Вся проблема этого метода в необходимости нагревательного оборудования, особенно автоклава. По этой причине изготавливать большие детали очень сложно.

Однако очевидны и достоинства. Использование вакуума позволяет значительно снизить вероятность появления воздушных пузырьков и существенно сократить долю смолы в готовом изделии.

6. Пултрузия

Метод изготовления деталей постоянного сечения сколь угодно большой длины. Длинные стекловолокна, пропитанные смолой, натягиваются, сжимаются и пропускаются через фильеру с требуемым профилем.

В процессе движения через фильеру композит нагревается и смола полимеризуется, на выходе получается деталь нужного сечения. Затем полученный профиль нарезается на куски требуемой длины. Таким способом изготавливают различные элементы строительных конструкций (двутавры, уголки, швеллеры), детали рам, желобов. Существующие установки позволяют пока изготавливать только прямолинейные профили, однако принципиально возможно производить и профили, изогнутые с заданным радиусом.

7. Намотка

Этот специфический метод предназначен для изготовления пустотелых круглых или овальных секционных компонентов, типа труб или резервуаров.

Таким образом делаются парусные мачты, удочки, рамы велосипедов, глушители автомобилей и т. д. Стекловолокна пропускаются через ванну со смолой, затем через натяжные валики, служащие для натяжения волокна и удаления излишков смолы. Волокна наматываются на сердечник с необходимым сечением, угол намотки (важный параметр, определяющий прочностные свойства будущего изделия) контролируется отношением скорости движения тележки к скорости вращения. Напоминает намотку нитки на шпульку швейной машинки. В связи с контролем степени пропитки волокон обеспечивается оптимальное соотношение смола/стекло в готовом композите, в результате получаются прочные и легкие изделия. Достаточно высокая производительность и автоматизация процесса.

Метод применим только для изготовления деталей цилиндрической или конической формы.

Статьи на похожую тему:

Применяемые технологии в производстве композитных изделий "EpoxyComposite"